發布日期:2020-12-01 14:55:22 | 關注:2281

隨著電子技術的展開,微波的運用恰當廣泛,對結構規劃越來越高。新的運用層出不窮,已廣泛產品廣泛使用于通訊設備、消費電子、工業控制、汽車電子、醫療&安防、航天航空等其它高新科技產品領域。等各個領域,如圖1所示。

圖1高頻微波板運用規劃示意圖

對印制電路板提出了高頻微波特性的要求,對材料要求也不可避免的越來越高。對高頻微波板印制線路板而言,所運用的基材與FR-4玻纖板在玻璃纖維布及填料等是完全不同的,現在這種高頻微波材料用于高密度互連板制作上還歸于一個根究的階段。因材料差異,高頻微波板制作過程中已出現爆板等異常問題,本文以一款板多階HDI陶瓷板為例,介紹其制作過程中的要害技術。

1.高頻微波板的定義

1.1高頻微波板的定義

高頻微波望文生義就是頻率高、波長短,具體短至何種程度,下面定量進行描繪。一般,將波長為1m~0.1mm之間,相應的頻率規劃為300MHz~3000GHz的電磁波稱為微波。從電磁波譜圖中可見,微波的低頻端接近于超短波,高頻端與紅外線相毗連,因此它是一個頻帶很寬的頻段,其寬度為3000GHz,比一切一般無線電波波段總和寬上萬倍。

為了便當,常將微波差異為分米波、厘米波、毫米波和亞毫米波四個波段。表1與表2分別給出了一般無線電波段和微波波段的差異。

2.技術難點

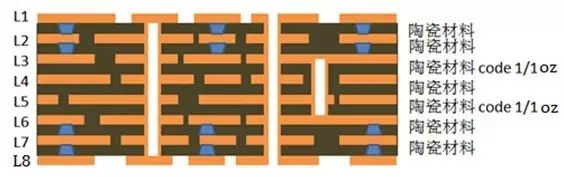

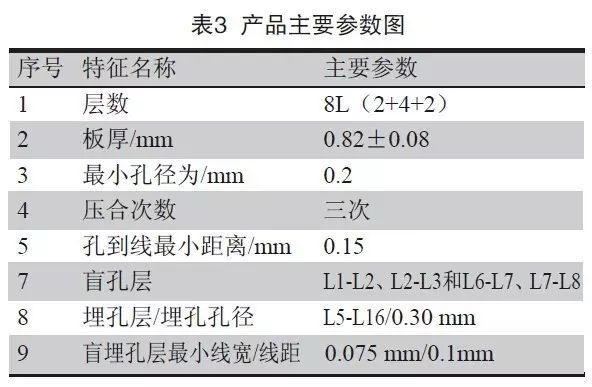

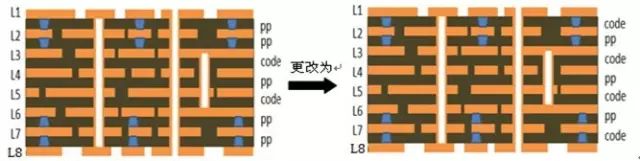

產品結構如圖2所示,產品主要參數特征如表3所示。

圖2產品層壓結構圖

3.高頻板加工難點分析及改善方法

3.1壓合制作

3.1.1制作難點分析

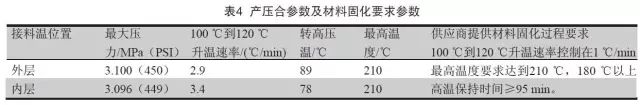

此PCB板為某供貨商的一款陶瓷材料,PCB板在規劃上的確比較特別,它是一個8層板,2次銅箔壓合,2次激光孔,半固化片運用的是也為該陶瓷料,內層銅都是34.3μm(1oz),單張bondply規劃。而陶瓷料材料功用是一種低活動度的半固化片,而且還有單張規劃,填充區域的銅厚都是34.3μm(1oz),這樣以來,在正常的壓合過程中,要想把內層線路填充好,故壓合過程中出現空泛,表4為空泛壓合過程中產品料溫曲線及材料固化要求。

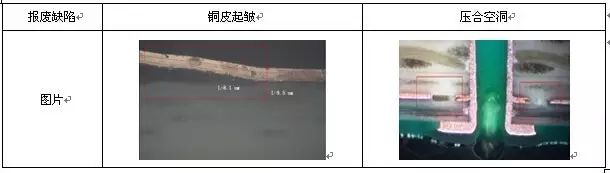

此類高頻陶瓷板材半固化片有陶瓷和膠體構成,其半固化片含膠量極低,幾乎為零,銅箔結合力較差,銅箔的附著力較弱,選用半固化片與銅箔壓合后易出現銅皮氣泡或在后續加工過程中遭到外力,或許對產品加熱,極易出現銅箔分層、起泡缺點。如圖3所示。

圖3壓合簡略出現的問題圖

3.1.2改善方法

因為銅箔與半固化片結合力差,導致壓合已出現銅皮氣泡問題,此板HDI盲孔為疊孔規劃結構,為改善此類問題,見銅箔與半固化片壓合改為芯板與芯板壓合結構,由之前兩次壓合改為一次壓合制作,具體結構更改如圖4所示。

圖4層壓結構更改為芯板結構壓合示意圖

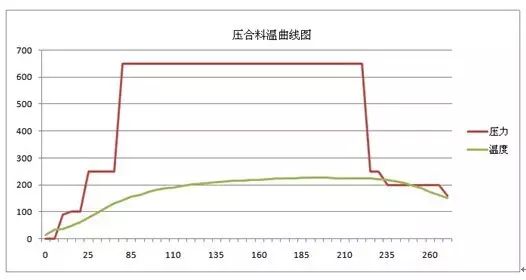

壓合程序調整,依據材料特性,將壓力提升到650PSI,恒溫時間,材料溫度在115℃時,堅持時間在原來基礎上添加15min,100℃到120℃升溫速率調整為1℃/min(圖5)。

圖5更改后的壓合料溫曲線圖

因此材料為陶瓷材料,半固化片含膠量低,壓合過程中出現空泛等問題,為改善此類問題,調整壓合排版方法;因此PCB板外層含有樹脂塞孔,選用離型膜加Pacopad緩沖壓墊和PCB一同壓合易出現板面高低不平,外層樹脂塞孔制作過程中導致砂帶磨板出現漏基材等問題,故將離型膜加Pacopad調整到鋼板外面,具體排板方法為:離形膜——Pacopad——離形膜——鋼板——PCB——鋼板——離形膜——Pacopad——離形膜。具體如圖6所示。

圖6壓合排版結構改善前后對比

3.2流程規劃

3.2.1優化前流程規劃

此板原為兩張芯板加半固化片與銅箔疊加方法壓合,盲孔為疊孔規劃,要求盲孔填平,內層銅厚操控最小34.3μm(1oz),為滿意客戶要求原流程為:

(1)第一次壓合(制作L3~L6層樹脂塞孔)。

開料→內層圖形→內層蝕刻→內層AOI→棕化→壓合(L3/L6層壓合)→內層圖形1→內層AOI1→棕化2

(2)第2次壓合(制作L2~L7層,制作L2和L7層盲孔)。

壓合1(L2/L7層壓合)→棕化3→激光鉆孔→切片分析→退棕化→內層沉銅→整板填孔電鍍→切片分析→內層圖形→內層蝕刻→內層AOI→棕化4

(3)第3次壓合(制作L1~L8層,制作L1和L8層盲孔)。

壓合2(L1/8層壓合)→棕化→激光鉆孔→切片分析→退棕化→外層沉銅→整板填孔電鍍→切片分析→減銅→外層鉆孔→外層沉銅→全板電鍍→外層圖形→圖形電鍍→外層AOI→……→正常制作→……

3.2.2優化后流程規劃

調整為芯板與芯板壓合,能夠起到簡化流程,故對原流程需從頭規劃,新流程規劃如下:

(1)第一次壓合(制作L3~L6層樹脂塞孔)。

開料→內層圖形(L2、L7層盲孔對應的銅PAD需掏銅,掏銅直徑比激光鉆直徑小0.075mm,但比PAD小)→內層蝕刻→內層AOI→棕化→壓合(L3/6層壓合)→內層圖形1→內層AOI1→棕化2

(2)第2次壓合(制作L1~L8層)。

壓合(L1~8層)→鉆激光定位孔→盲孔開窗圖形(開窗直徑與激光鉆咀等大)→盲孔開窗蝕刻→激光鉆孔→切片分析→外層沉銅→整板填孔電鍍(孔內銅厚≥20mm)→切片分析2→外層鍍孔圖形→點鍍填孔電鍍(盲孔填平)→切片分析→退膜→砂帶磨板→外層鉆孔→外層沉銅→全板電鍍→外層圖形→圖形電鍍→外層AOI→……→正常制作→……

3.3鉆孔孔粗與除膠

3.3.1制作難點分析

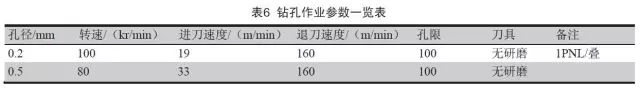

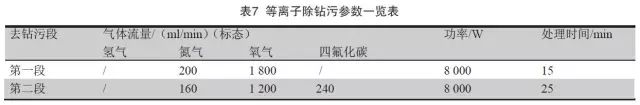

高頻陶瓷板材含有陶瓷和膠體材料,無機填料偏多,物理特性較脆、較硬,鉆孔時對刀具的磨損很嚴重,操控不妥會出現爆孔、披鋒等異常(表5)。

由一種特別成分和膠體組成的陶瓷材料,無機填料偏多,物理特性較脆、較硬,選用傳統的化學除膠方法(KMnO4+H2SO4)咬蝕功率較低,簡略構成除膠不凈問題。

3.3.2改善方法

鉆孔選用金剛石涂層的刀具,具體改善方法如下:

(1)蓋板、墊板:運用酚醛材料;

(2)孔限設置:孔限設置為100孔,以避免基體材料疲倦損壞導致斷刀,一同調整鉆孔參數為如表6。

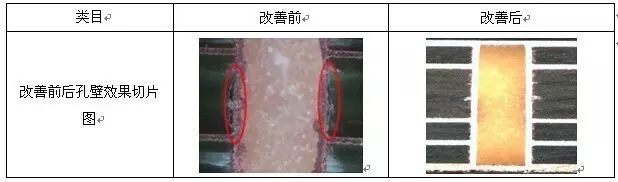

經分析,選用等離子除膠方法除鉆污作用較好。等離子體是物質存在的第四種狀況,帶電的離子碰擊孔壁表面,能夠除掉表面上附著的鉆污,對不同物質的作用均勻,通過DOE查驗,本產品除鉆污參數如表7所示,除膠改善前后孔壁作用見圖7所示。

圖7除膠改善前后孔壁作用圖對比

3.4盲孔制作

3.4.1制作難點分析

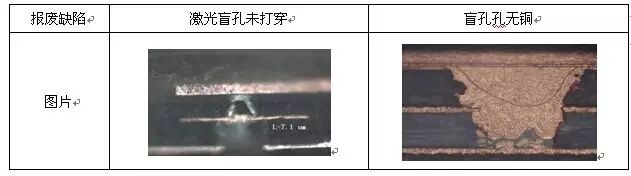

此板為盲孔疊孔制作,此材料為陶瓷材料,材料慵懶相對一般FR-4材料強,更改壓合疊板結構后,要求激光鉆孔制作需一次擊穿兩層介質厚度,制作過程中因介質太厚,無法一次擊穿,而選用背鉆方法制作,由因為不能傷到底層銅,易出現鉆不到方針層或傷到底層。

制作此盲孔電鍍,因為兩層盲孔直接打穿,按原孔徑規劃,此陶瓷材料code厚度固定為0.1mm,加上內層銅厚,按原激光巨細0.15mm規劃,電鍍縱橫比過大,已出現盲孔孔無銅等問題。具體見圖8所示。

圖8盲孔疊孔異常切片圖

3.4.2改善方法

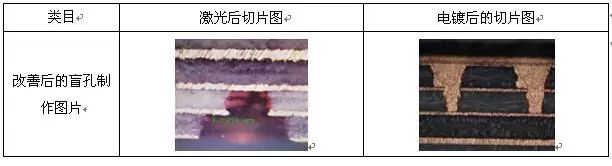

因盲孔激光鉆孔異常,為改善此類問題,現將疊孔方位L2和L7層在做內層圖形時,將L2和L7層盲孔疊孔方位的銅掏掉,因為疊孔L2和L7層客戶規劃需要與內層銅導通聯接,故開窗巨細規劃為PAD之間比激光鉆孔孔徑小0.075mm,保證電鍍內層銅與電鍍層能夠聯接,因介質厚度>0.2mm,盲孔規劃巨細為0.25mm,保證孔徑縱橫比<1,便于電鍍制作。

電鍍選用整板填孔一次填孔將盲孔填平,外層線路為0.0762mm/0.0762mm(3mil/3mil)的線,電鍍均勻性的影響,易出現蝕刻不凈等問題,為避免外層蝕刻不凈,分兩步制作,因內層激光盲孔PAD開窗0.075mm,所以內層L2-L3和L6-L7層盲孔方位最大0.175mm,故第一步先選用整板填孔電鍍將內層方位盲孔填平;第二部選用點鍍盲孔的方法,將外層盲孔填平,填平后經砂帶磨板將出產板磨平,保證板面平整無凹坑。具體改善如圖9所示。

圖9盲孔疊孔改善后的盲孔切片圖

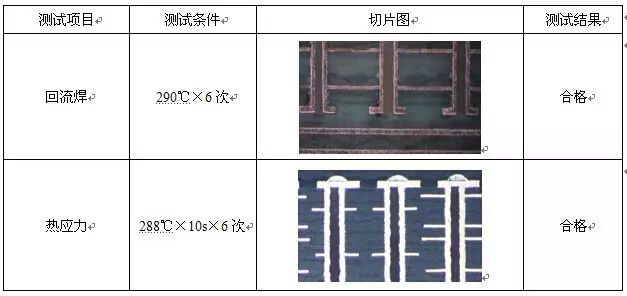

4.產品制作作用

產品制作作用見圖10所示。

圖10產品制作作用圖

5.總結

現在高頻微波材料用于高密度互連板屢次壓合制作還不可老到,通過我司制作的一款陶瓷材料制作的高頻微波板的制作參看,總結如下。

(1)高頻微波材料壓合條件比一般FR-4要求高,調整壓合程式、排板方法等方法,處理了因材料功用問題構成的壓合空泛問題;

(2)高頻陶瓷板材半固化片有陶瓷和膠體構成,其半固化片含膠量極低,幾乎為零,銅箔結合力較差,銅箔的附著力較弱,通過調整壓合結構,來改善此類問題;

(3)高頻微波板為陶瓷料,物理特性較脆、較硬,選用傳統的化學除膠方法(KMnO4+H2SO4)咬蝕功率較低,通過添加等離子除膠加大除膠量,一同通過調整鉆孔參數來改善鉆孔孔粗及除膠;

(4)此高頻微波板因半固化片與銅箔壓合,出現氣泡,改為code壓合方法制作,盲孔為疊孔,一次激光,起到優化流程的作用,在此過程中減少了棕化、電鍍和外層等工序的制形本錢,一同在現有條件下人工本錢和物料本錢上升的狀況下,能為公司效益提升做出不小的貢獻。

上一篇:聚四氟乙烯(PTFE)高頻微波板

下一篇:做高頻電路板需要注意的事項